ハーフエッチング加工とは?流路や反応器等が安価で精密に

ハーフエッチング加工とは、材料を貫通させず厚み方向の途中までを掘り込む、基本的なエッチング加工技術の一種です。

今回はハーフエッチング加工の原理、メリットやデメリット、具体的な応用例などを紹介していきます。

ハーフエッチング加工とは

当社で行っているエッチング加工は材料の表裏からエッチングの進行する「両面エッチング」を基本としています。

この際、材料の表裏共にマスキングの無い箇所は通常のエッチング加工部として貫通しますが、材料の片面にはマスキングあり、反対面にはマスキング無し、としておくとマスキングの無い面からのみエッチングが進行し、貫通を伴わない掘り込みが形成されます。

これがハーフエッチング加工の基本原理です。

ハーフエッチング加工のメリット

ハーフエッチング加工のメリットとしては、通常のエッチング加工と同様、加工によるバリ、カエリを生じないこと、面内の加工箇所を一括にて処理できることが挙げられます。

例えば機械加工等ではバリや歪みが生じやすく、高コストになりがちな薄板への流路形成もハーフエッチング加工であれば高品質かつ安価に対応できます。

ハーフエッチングの深度調整

通常、ハーフエッチングの加工深度は板厚の60~70%です。

但し、プロセスを工夫することでより浅くしたり、より深くすることも可能となる他、同一面内や表裏で深さの異なるハーフエッチング部を形成することもできます。

ハーフエッチング加工のデメリット

ハーフエッチング加工のデメリットとしては大きく下記の3点が挙げられます。

掘り込みの端面にRが付く。

液体による加工の為、底面まで垂直に掘り込むことができず、掘り込み端面は緩やかなR(凡そ板厚と同等)を描きながら底面に繋がっていきます。

掘り込み底面の平坦性を確保するのが難しい。

同じく液体による加工の為、掘り込みの深さにはどうしても面内バラつきが生じてしまいます。 また、加工面は荒れて梨地状になります。

広範囲を深く掘ると反りが生じやすい。

片面から広い面積をハーフエッチングすると材料の内部応力のバランスが崩れ、反りが発生しやすくなります。

特に板厚に対して深く掘り込んだ場合、大きな反りが発生することが多いです。

デメリットに対する対策と代替方法

ハーフエッチング深度のコントロールや設計上の工夫、材料選定などで対策する場合もありますが、用途によっては全く異なる方法が用いられます。

例えば複数枚のエッチング加工品を積層する構成への変更をご提案する場合もございます。

ハーフエッチングの具体的な加工事例

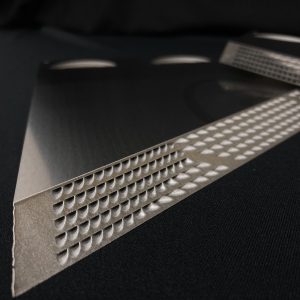

ハーフエッチング加工を用いた製品事例です。

エッチングの特長である、加工面の平坦性を維持したまま精度良く掘り込み部を形成できる特性を活かした、流路や反応器の部品の加工事例をご紹介します。

加工事例 燃料電池用部品(インターコネクタ/セパレーター)

https://www.toyo-ppm.co.jp/works/4344/

燃料電池用部品 接合面の平坦性を維持したまま、面内に自由なレイアウトの掘り込みを形成できるエッチング加工の性質を活かし、加工いたしました。

加工事例 厚板積層流路

https://www.toyo-ppm.co.jp/works/5502/

2.0㎜厚のステンレスにエッチングで流路を掘り込み、更に複数枚を拡散接合で積層した厚板積層流路です。

加工事例 【エッチング チャンバー】ベイパーチャンバー部品(ケース&フタ)

https://www.toyo-ppm.co.jp/works/1956/

ハーフエッチング加工により、ケース側には冷媒封入用の中空構造、フタ側には放熱効果を高める為のフィンを作りました。

ハーフエッチング加工の応用例

当社が得意とする治具にハーフエッチング加工を組み合わせることで、吸引用の流路を内蔵したメタルトレイを作成したり、ハーフエッチング加工を装飾用に用いたりと、様々な応用事例がございます。

加工事例 流路内蔵トレイ

https://www.toyo-ppm.co.jp/works/2246/

ハーフエッチングで溝を掘り込んだ部品を熱圧着(拡散接合)で接合することで流路構造を内蔵させたトレイです。

切削加工等では不可能な立体構造を再現した事例です。

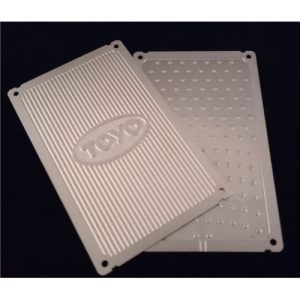

加工事例 装飾用ハーフエッチング

https://www.toyo-ppm.co.jp/works/2251/

携帯電話やノートパソコンの筐体、自動車の内装部品などに用いられた実績があります。

まとめ

ハーフエッチング加工は金属を腐食溶解させるエッチング加工ならではの優れた特徴を持つ加工技術の一つです。

反面、独特の制約やリスクもございますので、ご不明な点はお気軽にお問い合わせください。

用途や仕様に応じた最適な工法をご提案いたします。