「フォトエッチング」と「拡散接合」による積層技術について

「拡散接合」とは溶接のように融点を超える熱を加えて溶かすことなく、また接着のように母材以外の介在物を用いず、金属材料同士を原子レベルで一体化させる優れた接合技術です。

当社のコア技術である「フォトエッチング」との相性が抜群で、「フォトエッチング」と「拡散接合」を組み合わせることで他の加工では再現が困難な、精密で複雑な内部構造を有する立体構造を、高精度かつ低コストで実現することが可能です。

今回は、この「拡散接合」技術の基本原理やそのメリット、応用編として「フォトエッチング」との組み合わせで実現可能なアプリケーション例や利点についてご紹介していきます。

そもそも「拡散接合」って?

「拡散接合」は数多くある金属接合技術の一種で、その中でも更に金属材料を溶融させずに、固体の状態で接合する「固相接合法」の一種に分類されます。

まずはその基本的な原理と、一般的な接合技術との違いを見てみましょう。

「拡散接合」の原理と特徴

拡散接合の最も大きな特徴は、金属の融点以下の温度で、原子レベルの結合を実現する点にあります。

具体的には、接合したい複数の金属材料をぴったりと重ね合わせ、真空中で加熱しながら圧力を加えます。すると、材料の接合界面で原子が互いに移動(拡散)し始め、最終的には原子同士が結合して一体化します。

溶接のように材料を溶かすことも、ろう付けのように「ろう材」と呼ばれる別の金属を間に挟むこともありません。母材そのものが原子レベルで結びつくため、まるで元から一つの塊であったかのような、強固で継ぎ目のない接合が実現します。

このプロセスを用いて理想的な接合状態を得るには温度、圧力、真空度などの精密な管理が不可欠であり、非常に高度な技術力が求められます。

拡散接合のメリット、他の接合との比較

従来の接合方法は、それぞれにメリットがある一方で、課題も抱えていました。拡散接合は、これらの課題の多くを克服できる優れた特性を持っています。

| 接合方法 | 概要 | 課題 | 拡散接合による解決策 |

|---|---|---|---|

| 溶接 | 材料を溶かして接合する | ・熱による歪みや変質(熱影響部)が発生しやすい ・接合部に凹凸(ビード)が残り、後加工が必要な場合がある |

・融点以下のため熱影響が極めて少ない ・原子レベルの接合で、寸法精度を維持できる |

| ろう付け | 母材より融点の低い「ろう材」で接合する | ・ろう材の強度や耐熱性が、接合部全体の性能を左右する ・接合界面にろう材の層が残る |

・母材同士が直接結合するため、接合部の強度や耐熱性が母材同等になる ・異材を含まないクリーンな接合が可能 |

| 接着剤 | 高機能な接着剤で接合する | ・有機物であるため、耐熱性や耐薬品性、経年劣化に懸念がある ・ガス放出(アウトガス)の問題 |

・無機物である金属同士の接合なので、高温・高真空環境でも使用できる ・アウトガスの心配がない |

このように、拡散接合は「高精度」「高強度」「高信頼性」を同時に実現できる、優れた接合技術です。

「フォトエッチング」+「拡散接合」で独創的な「積層部品」を作る

手前味噌ではありますが、拡散接合の良いところを最も引き出せる分野の一つが、弊社の得意技である「フォトエッチング」との組み合わせ、「積層部品」の製作にあると思っています。

「フォトエッチング」の基礎

ではここで第何回目になるか分からない「おさらい」編。「フォトエッチング」の基礎について改めて。

「フォトエッチング」は、写真製版を応用した精密マスキング技術(フォトリソグラフィ)と化学的な腐食作用(化学食刻)を組み合わせた精密加工技術です。

光によって化学変化する感光性のマスキング材(フォトレジスト)と腐食液(エッチャント)を使い、金属板に精密で複雑な形状を、バリや歪みなく形成することができます。

当社は創業以来、長年にわたりフォトエッチング技術を磨き続け、マイクロメートル(µm)単位の精度が求められる半導体製造装置や、自動車、医療機器などの部品、またそれらを製造、生産する為に用いられる治具として幅広い分野に高精度な製品を供給しています。

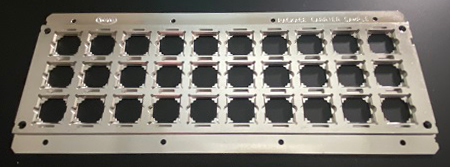

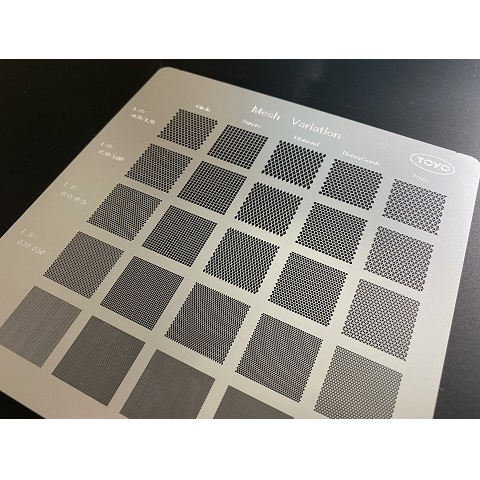

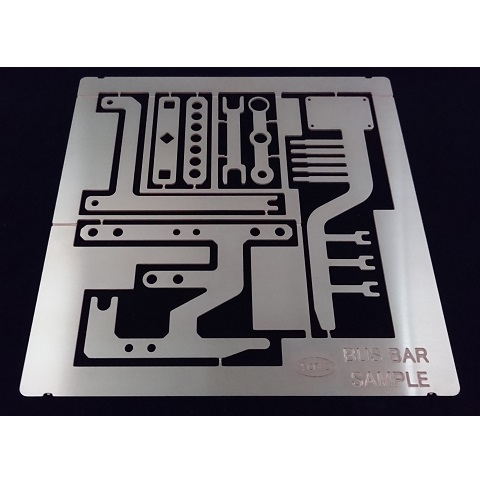

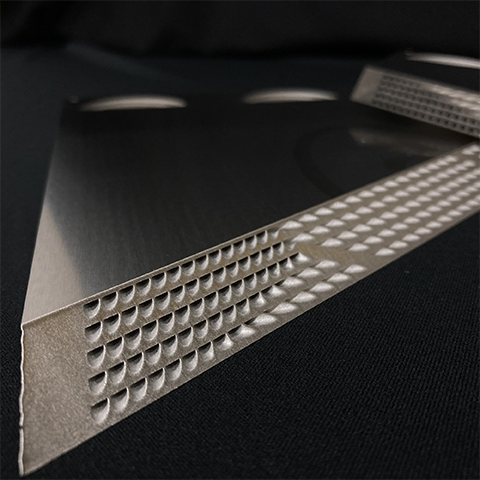

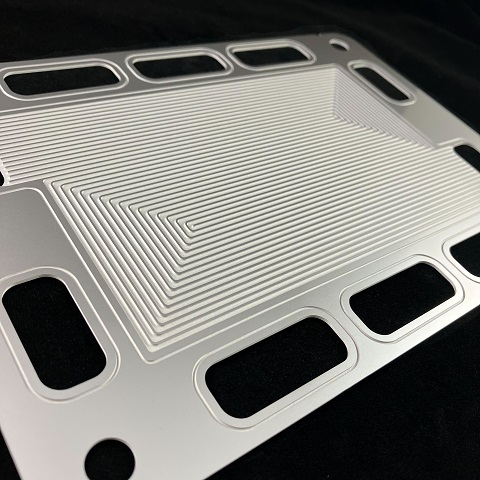

エッチング加工製品例

「フォトエッチング」+「拡散接合」実現する「積層部品」

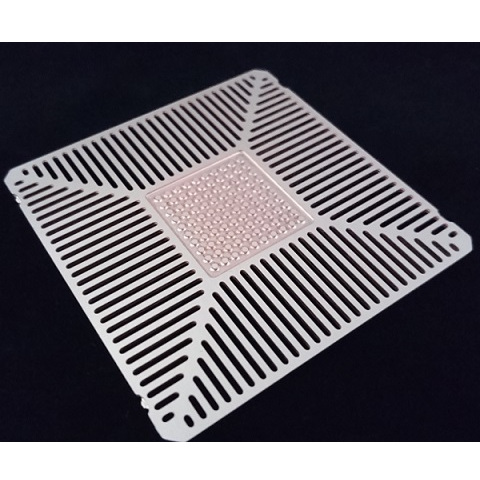

このフォトエッチングで精密に加工した金属薄板を、何枚も重ねて拡散接合するとどうなるでしょうか。

各層ごとに所定の形状、厚みで形成した板材を積み重ねて接合することで、複雑な内部構造を持つ立体的な部品を一体で作り上げることが可能になります。例えば、切削加工では刃物が届かず加工が困難な、三次元的に入り組んだ冷却水路や、微細な流路が網目のように張り巡らされたマイクロリアクター(超小型化学反応器)なども、この「エッチング積層部品」ならば実現可能です。

もう少し具体的に言うと、こんな課題の解決にぴったり、ということですね。

- 装置の小型化・高性能化:複雑な流路を構成部品の内部に作り込むことで、装置全体の小型化や、熱交換効率の最大化が図れます。

- 複雑な熱・流体設計の実現:従来の加工方法の制約に縛られず、理想的な流路設計をそのまま形にできます。

積層一体化によるコスト削減のメリット

従来の製造方法からの置き換えで大幅なコスト削減に繋がる場合があります。

例えば気体や液体を通す流路を内蔵する部品や機器を作る際、従来の製造方法では複雑な内部構造を持つ部品は複数のブロックを切削加工し、それらをボルトや溶接で組み立てる必要がありました。この方法では多数の接合部が存在するため、各接合部でのリーク検査が必要となり、検査工数とコストが大幅に増加します。

エッチング積層では、接合部の数を大幅に削減できるため、リーク検査箇所を最小限に抑えることができます。また、拡散接合による原子レベルの結合は、従来の機械的接合と比較して優れた気密性を提供するため、検査合格率の向上も期待できます。これらの要因により、製造から検査までのトータルコストを効果的に削減できます。

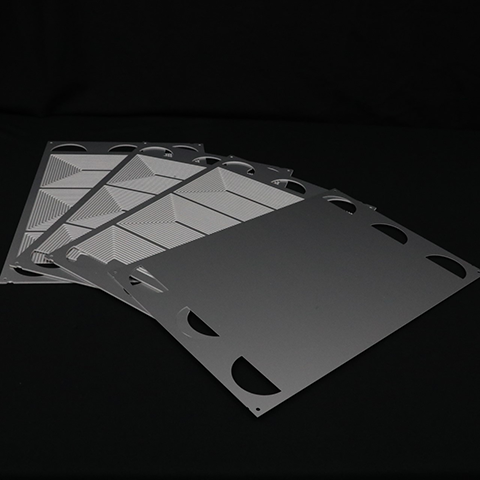

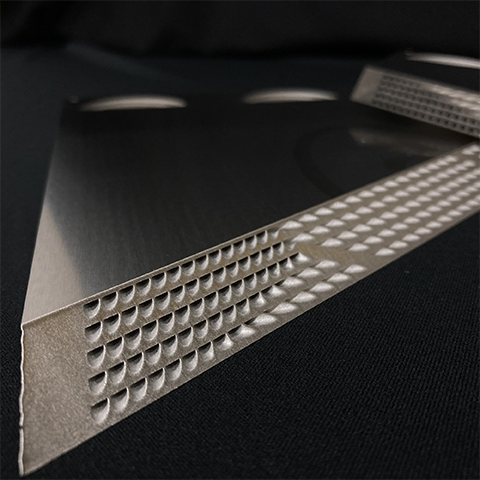

治具製作にも必要不可欠

弊社が得意とする治具の製作にも拡散接合は欠かせません。

複数枚のエッチング部品を拡散接合で積層することで、複雑で高精度な治具(搬送パレットや整列トレイなど)を作り上げます。

従来の切削加工品では不可能な断面形状を実現できる他、量産時には切削加工品よりエッチング積層治具の方がコスト面で有利になる場合が多いです。

また、平坦性が高く、使用中に反りが生じるリスクが低いのもエッチング積層治具の利点の一つです。エッチング加工自体が反りや歪みを伴わないという特徴を持っていますが、更に拡散接合時の高温高圧下で内部応力が除去されることで、特に熱の掛かる工程で使用する場合、エッチング積層治具の方が切削加工品の治具よりも長期にわたって反りにくいという実績がございます。

拡散接合でほとんど一体の金属となる為、接合後の追加工の自由度が高いことも特徴で、治具として用いる場合は各種表面処理の他、ネジ穴のタップ加工やポケット入口の斜め加工なども行うことができます。

切削加工品からの置き換えを検討する場合、どの層をどの厚みのエッチング部品に分割すれば良いかを判断するには相応の知識が必要となりますが、弊社では切削加工用の図面を元に最適な積層構成のご提案、図面化も行っておりますので、お困りの際は是非お気軽にご相談ください。

加工事例

対応可能な材質当社では、材質の特性に応じて最適な加工方法を選択し、お客様のニーズにお応えしています。

エッチング加工+拡散接合の対応実績がある材質

- ステンレス鋼(SUS304、SUS430、SUS316L等)

- 銅および銅合金

- ニッケル合金(一部グレード)

異種金属接合における技術的注意点

異種金属接合においては、材質の熱膨張係数の違いにより、薄板での接合時に大きな反りが発生する場合があります。取り扱う材質や形状、板厚などによりご要望通りの仕上がりにならない場合がありますので、詳しくは当社営業にご相談ください。

まとめ

今回は、原子レベルで金属材料を一体化させる「拡散接合」と、当社のコア技術である「フォトエッチング」を組み合わせることで生まれる、新たなものづくりの可能性について紹介しました。

【本記事のポイント】

- 拡散接合は、熱による歪みが少なく、高強度・高信頼性を実現する先進の接合技術。

- フォトエッチングと組み合わせることで、切削加工では不可能な複雑な三次元内部構造を持つ部品を一体成形できる。

- 部品の一体化は、組立工数の削減と信頼性向上に繋がり、トータルコストの大幅な削減に貢献する。

「こんな形状は作れないか」「この部品をもっと小さく、もっと低コストで作れないか」こんなお悩みをお持ちの方、いらっしゃいましたら是非お気軽に当社営業担当者までご相談ください。長年培ってきた「フォトエッチング技術」と、「拡散接合」という新たな選択肢を掛け合わせ、お客様の課題解決に最適なソリューションを提案いたします。