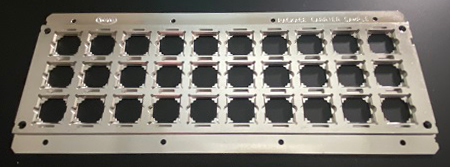

ここがコツ!エッチング加工で作る金属トレイ

前回もお伝えしたエッチング加工で作る「金属トレイ」、いわゆる「治具」の類ですが、設計に当たりエッチング加工ならではのコツの様なものがいくつかあります。

まずはエッチング加工の利点を活かして、というところですが、ポケットの数が増えたからと言ってコストUPに(基本的には)繋がらないのがエッチング加工の良いところ。どうせ穴はいっぺんに開けてしまうので、遠慮無くポケットを並べちゃって大丈夫です。加工歪みなども出にくいので、ポケットとポケットの間隔も他の加工に比べると相当狭くすることができます。

トレイの形状を作るに当たって、エッチング加工で作った部品を何枚か貼り合わせていく訳ですが、接合方法の選択肢としてはスポット溶接と拡散接合があります。

スポット溶接はその名の通り「点」で接合していくのに対し、拡散接合は「面」での接合になるのが大きな違いですね。

当然、面で接合する拡散接合の方が強固に隙間なく接合できますが、接合する工程で高温高圧にさらされて材料自体が伸縮することから、完成品のピッチ精度という観点からはスポット溶接品に軍配が上がります。

その他、貼り合わせる部品をどのように分割するかも重要なポイントです。最終的に必要なトレイの形状を厚み方向にスライスするようなイメージでそれぞれの部品(層)に分けていく訳ですが、精度が必要な部分は加工精度を出す為に薄い板を使用し、それほど精度の必要でない部分は厚い板を使って部品点数を減らしてコストを抑える、というような工夫が必要になってきます。

他にも色々、エッチング加工で作るからこそのコツがあるのですが、「そんなの全然分からない」という方でも大丈夫です。

こんな時にはこうすれば、という引き出しをいっぱい持っているのが弊社営業担当者の良いところ。

分からないところはお気軽に、どんどん投げてみてください。ご要望に応じた最適なご提案をお返し致します。

それでは、また。