回路基板事業Circuit Board

豊富なリソースを駆使して

お客様に最適なソリューションを提供するパターニングメーカー。

「回路基板」事業という名前ですが、当事業の対応領域は回路パターンの形成だけではありません。

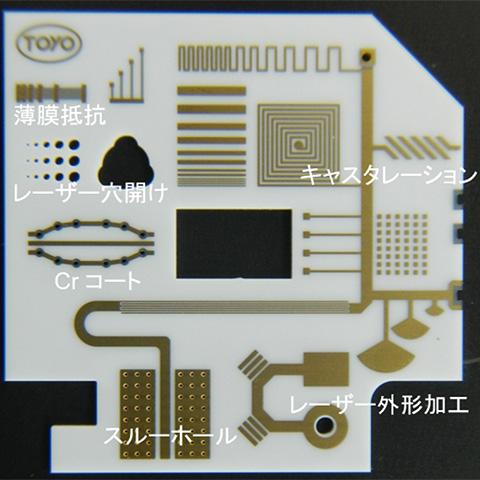

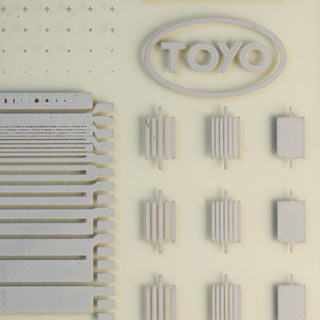

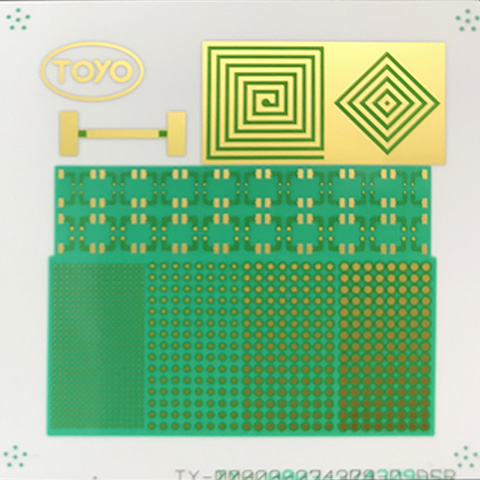

スクリーン印刷、スパッタリング、メッキ、フォトリソグラフィ、エッチングなどを用いたパターニング技術と、レーザー加工、ダイシングなどの加工技術を組み合わせ、樹脂フィルム、ガラス、セラミックス、金属などの様々な基材の上に金、銅などの各種金属の配線パターンはもちろん、絶縁膜や誘電体膜、レジストパターンなど多様な膜付け、パターニングを行います。

また、品質保証体制も充実しており、各種測定から分析、信頼性試験まで幅広く対応しております。

当社の豊富なリソースと経験値から、お客様のご要望に最適なプロセスと加工仕様をご提案。アイデア段階のご案件でも用途やコストに応じてご提案させていただきますので、お気軽にお問合せ下さい。

東洋精密工業の回路基板

- スパッタリング、メッキ、エッチング、スクリーン印刷、レーザー加工など、幅広いリソースを組み合わせて最適な加工をご提案します。

- 豊富な社内プロセスを活用し、短納期対応を実現します。

- 各種信頼性試験に対応可能です。高品質、高信頼性の製品を安定供給します。

- 蒸着装置によるPt仕様の膜構成にご対応いたします。

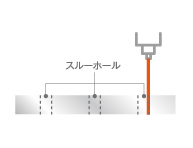

- 新規CO2レーザー加工機導入によりφ50μmのスルーホール(VIA)にご対応いたします。

- 自動トリミング装置による高精度抵抗体(±2~3%)の試作~量産にご対応いたします。

- Cu厚み100μmまでの配線基板の試作~量産にご対応いたします。

- AuSn仕様の試作~量産にご対応いたします。

- WEB会議、TEL会議などリモート会議にご対応いたします。

加工概要

スパッタリングや真空蒸着による薄膜法、スクリーン印刷による厚膜法。これらの成膜技術とフォトリソグラフィを組み合わせ、セラミックスやガラスなどの基板上に様々な機能膜のパターンを形成します。

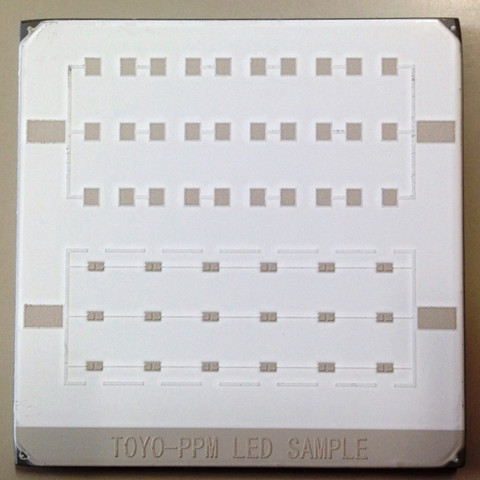

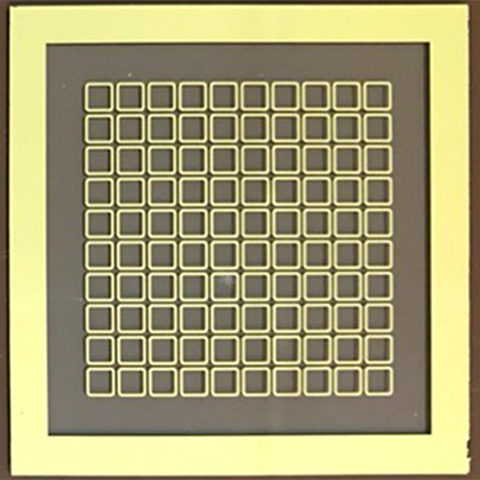

特にアルミナや窒化アルミなどのセラミックスをベースとした回路基板はその耐久性や安定性、耐熱性、放熱性、高誘電率などの優れた特性を生かし、情報通信機器やセンサデバイス、LEDデバイスなどに用いられています。

またガラスや合成石英、有機フィルムなど多様な基材へのパターニングに対応する事で医療機器、産業装置部品、ディスプレイなどその応用の幅を広げています。

薄膜回路 プロセスイメージ図

-

1.材料

母材には主にアルミナ基板を使用します。合成石英や窒化アルミなどを用いることもあります。

-

2. スルーホール形成

必要に応じて表裏導通用のスルーホールを形成します。加工はレーザーを使用します。

-

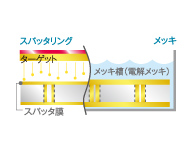

3. 成膜(スパッタリング〜メッキ)

スパッタリングとメッキを用いて導体膜を形成します。導体膜には通常AuまたはCuを用います。使用によっては抵抗膜を形成することもあります。

-

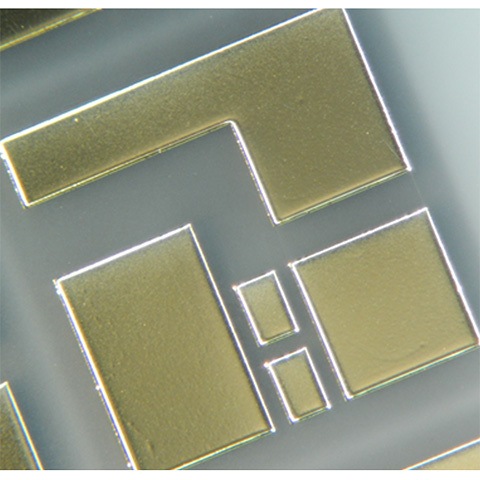

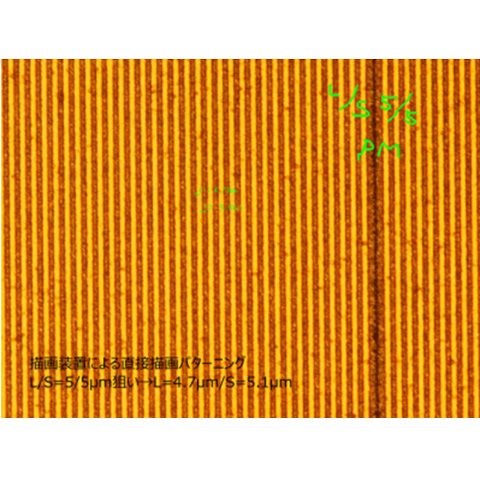

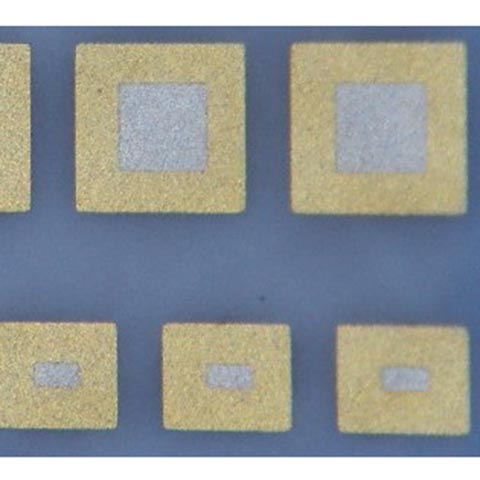

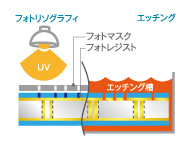

4. パターニング

フォトリソグラフィとエッチングを用いてパターニングします。片面パターン、両面パターン、抵抗体形成など様々なバリエーションに対応します。

-

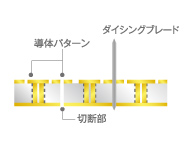

5. 切断

ダイシングにより個片にカットします。仕様によりレーザーで加工することもあります。必要に応じて切断面に電気検査を行います。

-

6. 洗浄、検査、出荷

洗浄した後、寸法測定、外観検査などを経て出荷します。

各プロセスの自由な組み合わせや部分加工でお客様のニーズにあった基板への回路形成や様々なサイズでのチップをご提案いたします。

薄膜パターニング 標準仕様の一例

| 導体膜仕様 | Au仕様 | Cu/Ni/Au仕様 | ||||

|---|---|---|---|---|---|---|

| 膜厚 | Au:1.0μm | Au1.5μm | Au:5.0μm | Cu:3.5μm Ni:0.5μm Au:1.5μm |

Cu:5.0μm Ni:0.5μm Au:1.5μm |

Cu:3.0μm Ni:1.0μm Au:1.0μm |

| 最小パターン線幅 | 0.03mm | 0.03mm | 0.05mm | 0.04mm | 0.05mm | 0.05mm |

| 最小パターン間隔 | 0.03mm | 0.03mm | 0.05mm | 0.04mm | 0.05mm | 0.05mm |

| 線幅精度 | ±0.01mm~ | |||||

| 主な基板材料 | アルミナ、窒化アルミ、ソーダライムガラス、合成石英、サファイヤ、フェライト、PET、PEN、樹脂基板、ポリイミド、異形セラミック、PZT、GaAs、高誘電体セラミック、SiC、SiN など |

|---|---|

| 主な対応膜種(スパッタリング) | Cr、Ti、Pd、Cu、Au、NiCr、Ta2N、Pt、Ni など |

| 主な対応膜種(メッキ) | Cu、Au、Ni、AuSn |

厚膜回路 プロセスイメージ図

-

1.材料

印刷対象となる基板です。ガラスやセラミックスを中心に金属板やボリイミド、PEN、PETなどの幅広い材料に対応可能です。

-

2. スクリーン板

印刷用の版です。印刷したいパターン部分はペースト(インキ)を通すメッシュ状の開口部になっており、それ以外の部分は乳剤でマスキングされています。

-

3. 印刷

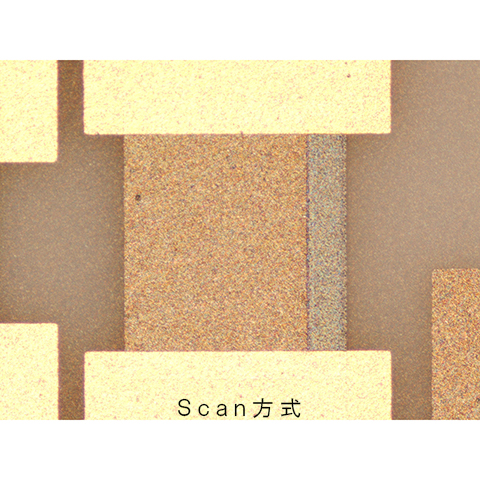

印刷機にスクリーン版と材料をセットし印刷します。スキージと呼ばれるゴム製のヘラを使い、スクリーン版の開口部からペーストを押し出して材料に転写していきます。ペーストにも金属やガラスを始め様々な種類があり、用途に応じて使い分けます。

-

4. 乾燥・焼成

印刷したペーストを乾燥、焼成してパターンを定着させます。

-

5. 検査・出荷

寸法、薄膜測定、外観検査などを経て出荷します。

各メーカーの様々なペーストを積極的に取り入れ、お客様のニーズにあった材料への回路形成をご提案いたします。

厚膜パターニング 標準仕様の一例

| 対応膜厚 | 0.2~100μm程度 |

|---|---|

| パターン幅/パターン間寸法 | 100μm~/120μm~ |

| 主な基板材料 | アルミナ、ソーダライムガラス、合成石英、サファイヤ、フェライト、PET、PEN、ポリイミド、金属アルミ、SUS、異形セラミック など |

| 主なペースト | フリット銀(Ag、Ag/Pd、Ag/Pt)、フリット金、有機金、ガラス、ソルダーレジスト、ポリイミドインキ、シルクレジストなど ※各メーカーの抵抗用ペーストも対応可能。 |

※ 当社標準仕様についての詳細はこちらの技術資料をご覧下さい。

※ 標準外の仕様にもできる限り対応させていただきますので、お気軽にご相談ください。

製品例

製品分野・使用分野

- 回路基板

- 半導体製造装置部品

- MEMS用基板

- 医療用電子部品

- 環境・エネルギー装置用部品

- 携帯用部品

- 光学用電子部品

- 高放熱基板

- 自動車用電子部品

- 照明機器用配線基板

- 人工衛星用部品

- パネルディスプレイ部品

- 半導体関連部品

- 高周波デバイス用基板

- 半導体レーザー用基板